引言

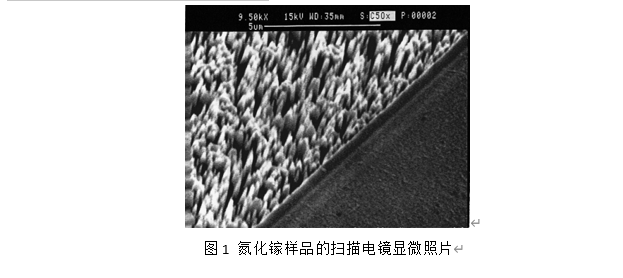

氮化镓因其独特的性质和在光电和微电子器件中的潜在应用而引起了广泛的兴趣。然而,GaN异质外延层中高达108 cm-2的位错密度缩短了GaN基器件的寿命。氮化铝和氮化镓之间的化学相容性和晶格/热膨胀匹配使得块状氮化铝单晶可能适合氮化镓外延生长。此外,高热导率(340W/m·K)和高电阻率使AlN成为大功率器件的理想选择。。AlN具有极性纤锌矿结构,由紧密间隔的六边形层组成,在沿c轴堆叠在一起的阳离子(Al3+)和阴离子(N3-)层之间交替。因此,基面可以是正极性的或负极性的。氮化铝的极性对于控制外延氮化镓薄膜中的杂质掺入和压电效应非常重要。本文报道了华林科纳用不同升华生长方法制备的氮化铝单晶的刻蚀研究。

实验

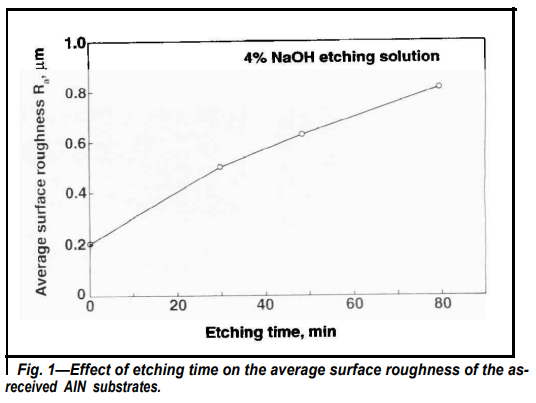

我们华林科纳研究了几种生长在不同熔炉和坩埚材料中的晶体。样品A是使用涂有NbC的石墨坩埚在石墨加热元件炉中生长的棱柱形针状;样品B是与普通石墨坩埚在同一炉中生长的六边形小板;样品C在微波加热炉中生长;样品D在带有钨坩埚的钨加热元件炉中生长。样品A、B和C采用自播种机制,而样品D是直接生长在6H-碳化硅(硅面)衬底上的厚氮化铝薄膜。蚀刻前,所有样品都用盐酸清洗十分钟,以去除表面的任何杂质。为了估算单晶的合适蚀刻时间,我们通过测量蚀刻引起的质量和尺寸变化,计算了搅拌条件下多晶氮化铝样品的蚀刻速率随时间的变化。根据该测量,单晶的标准蚀刻条件设定为在45wt%氢氧化钾溶液中在60℃下10分钟。蚀刻后,所有样品在38wt%盐酸溶液中漂洗5分钟以中和氢氧化钾残留物。

结果和讨论

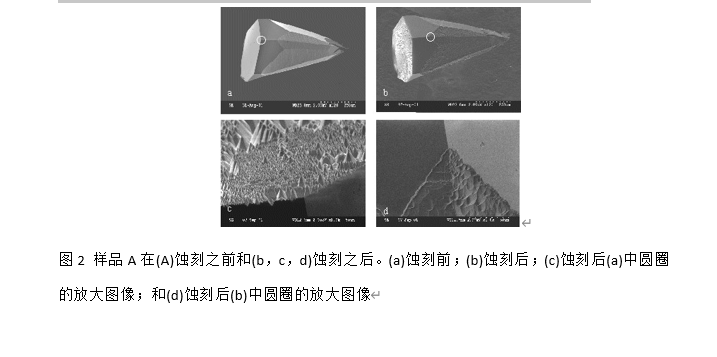

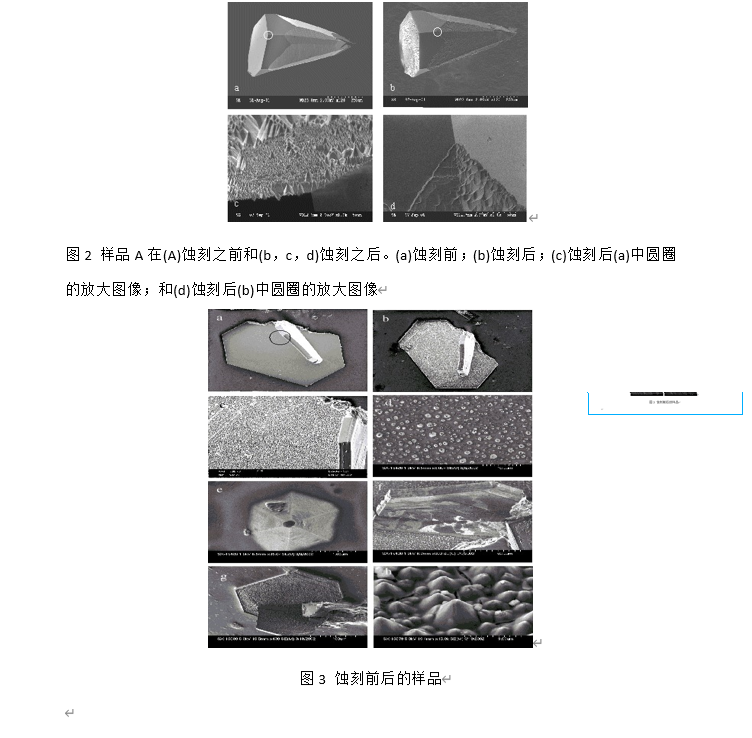

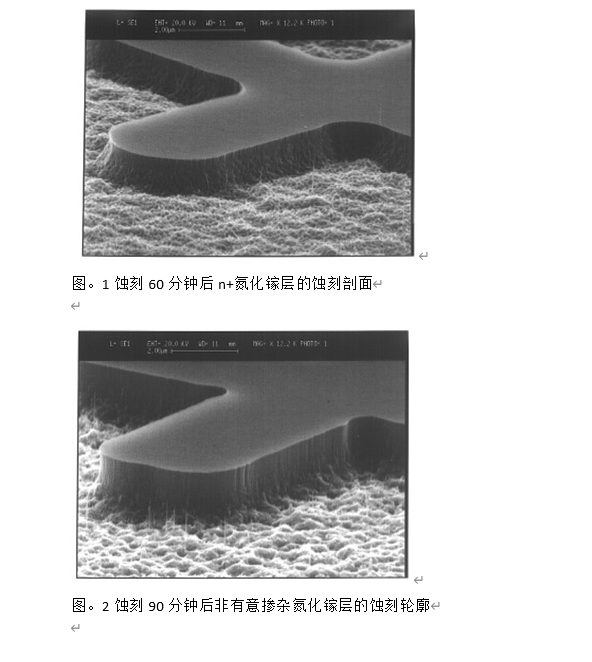

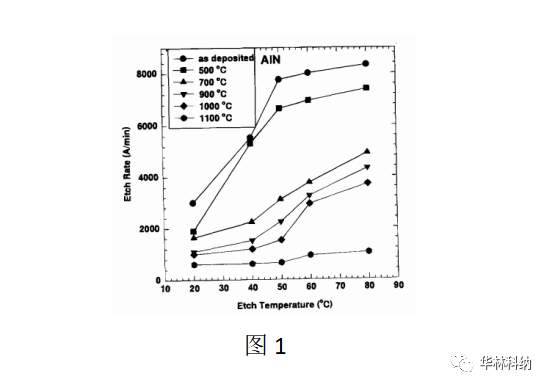

样品A的扫描电镜图像(蚀刻前后)如图2所示。显然,垂直于基面的平面没有蚀刻。在基底(0001)平面上观察到快速蚀刻,导致六边形小丘的形成。通过类比报道的氮化镓的结果,我们得出结论,该基面具有氮极性。蚀刻也发生在从基面倾斜小于90°的晶面上(图2d)。该晶体的小丘密度约为5×107 cm-2。

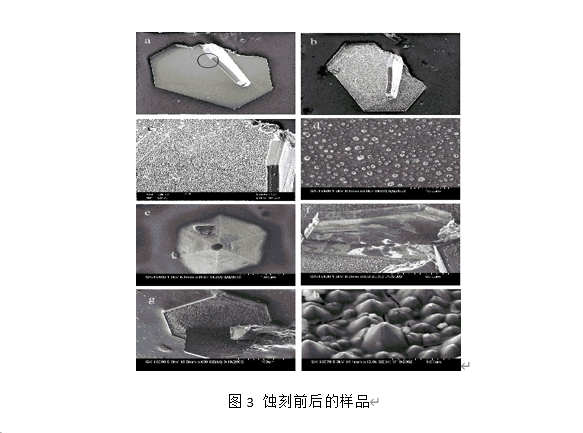

图3显示了样品b的蚀刻效果。图3a显示了蚀刻前的氮化铝晶体;图像3b和3c用于10分钟蚀刻,所有其他图像用于额外的20分钟蚀刻。如图3c和3d所示,在(0001)基面上再次观察到六边形小丘。图3e给出了放大后这些小丘的概貌。3c (10分钟蚀刻)中的小丘直径约为1 m,3d(额外20分钟蚀刻)中的小丘直径约为2 m。考虑到小晶体尺寸和高温(60℃)下溶液的自对流,我们认为蚀刻剂的损耗并不显著,即氢氧化钾的浓度没有变化。因此,我们得出结论,随着暴露(0001)面的面积向零减少,蚀刻速率随着时间而降低。

结论

对于AlN单晶,氮极性(0001)基平面最初蚀刻迅速,而铝极性基面和棱柱(1101)平面没有蚀刻。氮极性基平面的蚀刻率最终下降到零,因为表面完全被平面包围的六角形山丘所覆盖。所研究的AlN晶体的密度通常在5×107cm-2到109cm-2之间。从我们对蚀刻的AlN晶体的分析中,我们推断出自由成核的晶体主要有氮到铝的方向,从成核表面指向,即AlN晶体面对源的末端是铝的极性。

审核编辑:汤梓红

-

蚀刻

+关注

关注

8文章

330浏览量

14887 -

GaN

+关注

关注

16文章

1472浏览量

65899 -

电阻率

+关注

关注

0文章

60浏览量

10294

发布评论请先 登录

相关推荐

斯利通助力氮化铝陶瓷基板生产行业健康发展

湿法蚀刻工艺

《炬丰科技-半导体工艺》GaN的晶体湿化学蚀刻

《炬丰科技-半导体工艺》GaN、ZnO和SiC的湿法化学蚀刻

《炬丰科技-半导体工艺》单晶的湿法蚀刻和红外吸收

关于氮化铝单晶的湿法化学蚀刻的研究报告

关于氮化镓的深紫外增强湿法化学蚀刻的研究报告

氮化镓的大面积光电化学蚀刻的实验报告

III族氮化物的干法和湿法蚀刻

KOH溶液中氮化铝的湿化学蚀刻

磷酸的腐蚀特性及缓蚀剂 氮化硅湿法蚀刻中热磷酸的蚀刻率

氮化铝单晶的湿法化学蚀刻

氮化铝单晶的湿法化学蚀刻

评论