沉金板与镀金板是PCB电路板经常使用的工艺,许多工程师都无法正确区分两者的不同,甚至有一些工程师认为两者不存在差别,这是非常错误的观点,必须及时更正。

那么这两种“金板”究竟对电路板会造成何等的影响呢?下面我就具体为大家讲解下,彻底帮大家帮概念搞清楚。

1.什么是镀金?

我们所说的整板镀金,一般指的是“电镀金”“电镀镍金板”“电解金”"电金"“电镍金板”,有软金和硬金的区分(一般硬金是用于金手指的),原理是将镍和金(俗称金盐)溶化于化学药水中,将线路板浸在电镀缸内并接通电流而在电路板的铜箔面上生成镍金镀层,电镍金因镀层硬度高,耐磨损,不易氧化的优点在电子产品中得到广泛的应用。

2.什么是沉金?

沉金是通过化学氧化还原反应的方法生成一层镀层,一般厚度较厚,是化学镍金金层沉积方法的一种,可以达到较厚的金层。

线路板沉金板与镀金板的区别

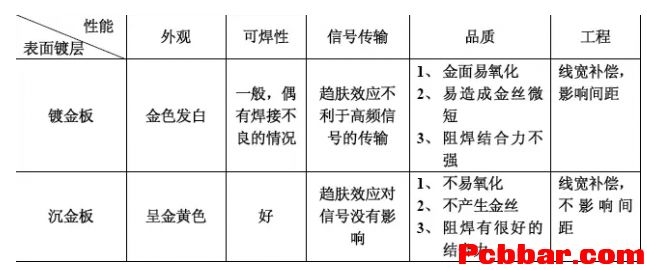

1.一般沉金对于金的厚度比镀金厚很多,沉金会呈金黄色较镀金来说更黄,看表面客户更满意沉金。这二者所形成的晶体结构不一样。

2.由于沉金与镀金所形成的晶体结构不一样,沉金较镀金来说更容易焊接,不会造成焊接不良,引起客户投诉。同时也正因为沉金比镀金软,所以金手指板一般选镀金,硬金耐磨。

3.沉金板只有焊盘上有镍金,趋肤效应中信号的传输是在铜层不会对信号有影响。

4.沉金较镀金来说晶体结构更致密,不易产成氧化。

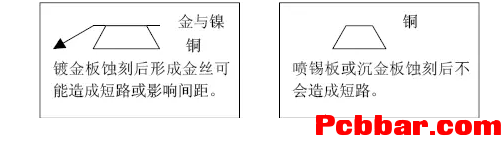

5.随着布线越来越密,线宽、间距已经到了3-4MIL。镀金则容易产生金丝短路。沉金板只有焊盘上有镍金,所以不会产成金丝短路。

6.沉金板只有焊盘上有镍金,所以线路上的阻焊与铜层的结合更牢固。工程在作补偿时不会对间距产生影响。

7.一般用于相对要求较高的板子,平整度要好,一般就采用沉金,沉金一般不会出现组装后的黑垫现象。沉金板的平整性与待用寿命与镀金板一样好。

以上便是沉金板与镀金板的差别所在,现在市面上金价昂贵,为了节省成本很多生产商已经不愿意生产镀金板,而只做焊盘上有镍金的沉金板,在价格上确实便宜不少。希望这次的介绍能给大家提供参考和帮助。

1、沉金板与化金板是同一种工艺产品,电金板与闪金板也是同一种工艺产品,其实只是PCB业界内不同人群的不同叫法而已,沉金板与电金板多见于大陆同行称呼,而化金板与闪金板多见于***同行称呼。

2、沉金板/化金板一般比较正式的叫法为化学镍金板或化镍浸金板,镍/金层的生长是采用化学沉积的方式镀上的;金电金板/闪金板一般比较正式的叫法电镀镍金板或闪镀金板,镍/金层的生长是采用直流电镀的方式镀上的。

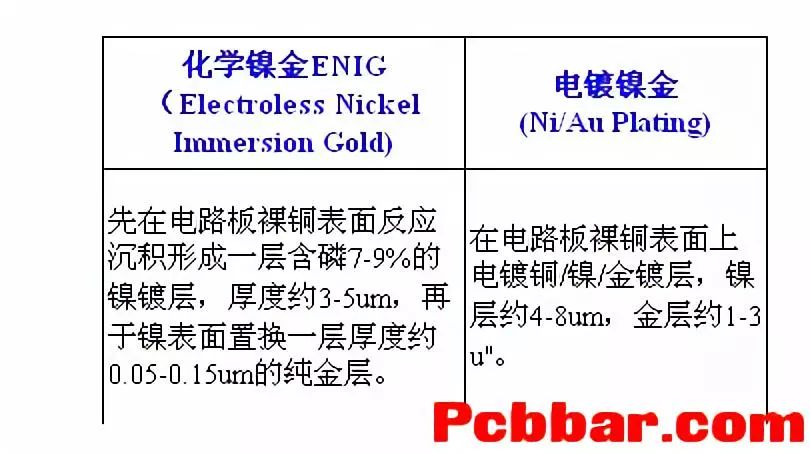

3、化学镍金板(沉金)与电镀镍金板(镀金)的机理区别参阅下表:

沉金板与镀金板的特性的区别:

为什么一般不用“喷锡”?

随着IC 的集成度越来越高,IC脚也越多越密。而垂直喷锡工艺很难将成细的焊盘吹平整,这就给smt的贴装带来了难度;另外喷锡板的待用寿命(shelf life)很短。而镀金板正好解决了这些问题:

1.对于表面贴装工艺,尤其对于0603及0402 超小型表贴,因为焊盘平整度直接关系到锡膏印制工序的质量,对后面的再流焊接质量起到决定性影响,所以,整板镀金在高密度和超小型表贴工艺中时常见到。

2在试制阶段,受元件采购等因素的影响往往不是板子来了马上就焊,而是经常要等上几个星期甚至个把月才用,镀金板的待用寿命(shelf life)比铅锡合金长很多倍所以大家都乐意采用.再说镀金PCB在度样阶段的成本与铅锡合金板相比相差无几。但随着布线越来越密,线宽、间距已经到了3-4MIL。因此带来了金丝短路的问题:

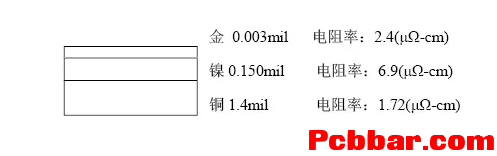

随着信号的频率越来越高,因趋肤效应造成信号在多镀层中传输的情况对信号质量的影响越明显:

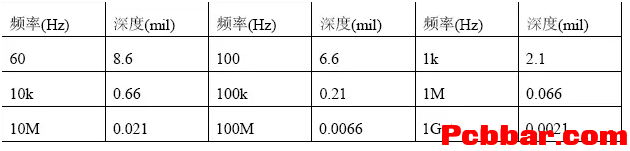

趋肤效应是指:高频的交流电,电流将趋向集中在导线的表面流动。根据计算,趋肤深度与频率有关:

镀金板的其它缺点在沉金板与镀金板的区别表中已列出。

为什么选择沉金板,不选择镀金板?

为解决镀金板的以上问题,采用沉金板的PCB主要有以下特点:

1.因沉金与镀金所形成的晶体结构不一样,沉金会呈金黄色较镀金来说更黄,客户更满意。

2.因沉金与镀金所形成的晶体结构不一样,沉金较镀金来说更容易焊接,不会造成焊接不良,引起客户投诉。

3.因沉金板只有焊盘上有镍金,趋肤效应中信号的传输是在铜层不会对信号有影响。

4.因沉金较镀金来说晶体结构更致密,不易产成氧化。

5.因沉金板只有焊盘上有镍金,所以不会产成金丝造成微短。

6.因沉金板只有焊盘上有镍金,所以线路上的阻焊与铜层的结合更牢固。

7.工程在作补偿时不会对间距产生影响。

8.因沉金与镀金所形成的晶体结构不一样,其沉金板的应力更易控制,对有邦定的产品而言,更有利于邦定的加工。同时也正因为沉金比镀金软,所以沉金板做金手指不耐磨。

9.沉金板的平整性与待用寿命与镀金板一样好。

-

pcb

+关注

关注

4100文章

20967浏览量

378074 -

沉金

+关注

关注

0文章

19浏览量

9512 -

镀金

+关注

关注

0文章

18浏览量

8320

发布评论请先 登录

相关推荐

PCB制造中沉金与镀金的区别是什么

PCB制造中沉金与镀金的区别是什么

评论